|

在板级一般底部填充没有被用于球栅阵列封装(BGAs)或芯片规模封装(CSP)。然而,伴随芯片小型化和高性能需求的增长,高性能的BGA和CSP在蜂窝电话、PDA等掌上仪器中的使用和在移动电子和军事上的应用在不断增长。在这些应用领域,机械应力会造成过早的失效。本文以详实的数据为基础说明了BGA底部填充在落体、弯曲和热循环试验中对于焊接点性能的影响。同时分析了相关焊接点的可靠性和失效模式。

板级测试

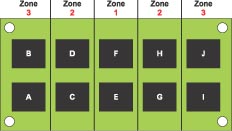

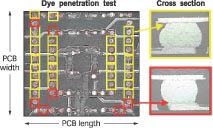

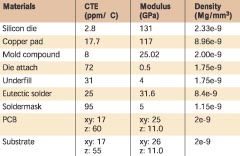

测试工具是10个BGA组成的 2×5mm菊花链阵列,如图1所示。BGA的间距为0.5mm,封装尺寸为7×7mm,芯片尺寸为4×4mm,有84个焊料球。BGA用一种常用的快速流动液态封胶进行底部填充。测试工具中所用材料的热机械特性如表1所示。

落体试验。 对于落体试验,试验工具由固定装置和可旋转的落体模块成对组成。模块从1.4米的高度沿两个导向杆落到覆盖有一层毡的平面上。试验板被重复试验直到所有的部件都失效,或者到达250次(最大次数)。撞击加速度可以通过PCB固定测速仪进行测量,其加速度为3700G(1G = 9.81 m/s2),撞击持续时间为0.4ms。有和无底部填充的试验板每次各测试一个。在试验中可以证明它们有相同的结果,并且有着很高的可重复性。

弯曲试验。可用如下试验装置完成板级弯曲试验。试验板面向下,被放置在两个相距105mm的支撑点上,在板的中心放置一个周期性向下运动的负载,其速度为400mm/min,最大移动距离是4mm。有和无底部填充的试验板每次各测试一个。

热循环。试验板被放置在热循环系统中,测试温度从-40℃至125℃循环进行,循环速率为每环 40min./cycle。在系统上连接一个检测器对焊接点失效进行实时测量。有和无底部填充的测试板每次各测试三个。

实验结果

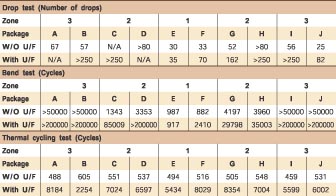

落体、弯曲和热循环试验的试验结果如表2所示。

落体试验。对于落体测试,焊接点失效是由震动和试验板弯曲所致。因此,位于板中心(E 和 F)的元件非常容易失效,因为板中心有着最大的弯曲量。远离板中心的元件(A、 B、 C、D、G、H和I)在失效之前能够承受多次落体试验。元件J可能有缺陷,导致经过少量的落体试验即会失效。在后面不同高度(在此没有介绍)落体试验中,元件J总不是第一个失效的,它的撞击寿命比板子中心的元件长很多。板长(115mm)比板宽(77mm)要长很多,如图1所示划分为区域1、2和 3,封装失效情况沿着板长变化。分布在同样区域里的元件在同样的时间附近失效。

在区域1,无底部填充的元件经过大约30次落体试验会失效。有底部填充,落体实验性能可能会提高,但是效果并不令人满意。在区域2和3,无底部填充的元件需要50次以上的落体试验才会失效。有底部填充,落体试验性能显著提高。

弯曲实验。因为焊接点的失效是由于试验板的弯曲所致,所以元件的位置是一个关键的因素,尽管其损伤比例比落体试验小。在板中心的元件比远离中心的元件要容易失效。在边缘附近的元件能够经受长时间的弯曲试验而不失效。

在区域1,无底部填充的元件经过900个周期会失效。有底部填充,性能可能有所提高,但是改善并不令人满意。在区域2,无底部填充元件会在几千周期后失效。那些有底部填充的元件会在几万周期后失效,有了很大的改善。在区域3,无底部填充的元件测试在50,000周期后停止,有底部填充的元件测试在200,000周期后停止。由于它们都没有失效现象,因此,没有直接的比较。

热循环。对于热循环,元件的位置是无关紧要的。元件会在基板上的任意位置随意失效。焊接点失效是由于热循环过程中焊接点、封装和基板之间的热膨胀系数(CTE)失配所致。失效机理不同于落体和弯曲试验。

第一次失效和特征寿命(失效比例为63.2%)如表3所示。这些结果基于从30个封装中得来的数据。无底部填充,第一次失效是358个周期,特征寿命是556个周期。有底部填充,结果分别是2,254个周期和11,001个周期。

失效分析

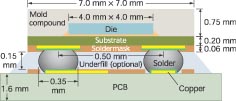

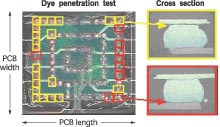

染料渗透试验法和焊接点截面技术应用于落体、弯曲和热循环试验以确定失效位置、界面和模式。在染料渗透试验法中,红色的染料注入测试样片,它能够渗透进一些焊料裂缝中。经过染色和探查,焊接点显示出发亮的加工表面,而失效的焊接点被红色染料染红。染色渗透试验法和截面技术提供了失效焊点的全图。

独特的填充和不同板级试验的失效机理造成失效模式的差别。对于落体和弯曲试验,焊接点失效主要是由基板的弯曲所致。对于热循环,失效主要是在温度变化过程中由于封装材料的CTE失配所致。因此,在落体和弯曲试验中,关键焊接点主要是在基板弯曲时以剥裂模式失效。当在热循环中,焊接点通常以剪裂模式失效。

落体试验。对于落体试验,沿着试验板的长边最外行焊接点首先失效(图3)。拐角处焊料球形成的焊接点第一个失效,它沿着焊料/基板的界面断裂。沿着焊料/基板的界面还可观察到几个不关键的焊接点。中心点距(DNP)效应对于落体和弯曲试验来说是主要因素,因为板的弯曲会给焊接点造成巨大的张力。落体试验后,可观察到焊接点有一个平的断裂面。这是一种脆弱失效模式,通常是由应力控制的、高的重复试验疲劳所致。因此,焊接点剥裂应力能在落体试验模拟中用作失效标准。

弯曲试验。对于弯曲试验,也是沿试验板长边的最外行的焊接点首先失效(图4)。拐角处焊料球形成的焊接点第一个失效,沿着焊料/基板的界面断裂。沿着焊料/基板的界面还可观察到几个不关键的焊接点。中心点距(DNP)效应对于下降和弯曲试验来说是主要因素,因为板的弯曲会给焊接点造成巨大的张力。可以观察到一个涟漪状焊点失效界面。

热循环。对于热循环,在芯片边缘下的焊料球很有可能失效(图5)。在芯片和焊料球之间局部的CTE失配对沿着焊料/元件界面的焊点失效的影响比DNP更加显著。和弯曲测试相似,热循环产生一个涟漪状焊点失效界面。

板级底部填充的影响

从区域2和区域3的落体和弯曲试验数据可看出,底部填充对性能有显著的影响。然而,从区域1的数据可知,底部填充对于关键应力的产生作出多大贡献。

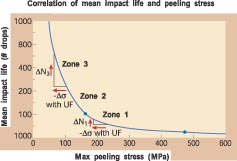

图6显示了一个落体试验的平均碰撞寿命,它与从模型中得出的焊接点的最大标准剥裂应力有关。碰撞时间预测模型利用能量定律进行模拟,它将关键焊接点的最大剥裂应力和平均碰撞寿命相联系:

N50=C1σzC2 ,此处N50是平均碰撞寿命(失效率为50%时的落体次数);σz是关键焊料球的最大剥裂应力(MPa);C1和C2是相关常数,分别为174052和-1.328。利用修正的Darveaux抯方法,弯曲和热循环试验可以采用类似的时间模型进行模拟(图5)。

利用底部填充可减少焊接点处的应力。根据能量定律可知平均碰撞时间与最大剥裂应力有关,因此减少相同量的应力,区域3元件碰撞时间的提高比区域1要大(ΔN3 > ΔN1)。

结论

采用合适的底部填充能够显著提高BGA的落体和弯曲试验以及热循环性能。对于落体和弯曲试验,元件在试验板上的位置非常关键。试验板的机械设计和产品构造的详细考虑应适用于最小弯曲情况。对于热循环,试验结果对元件在板子上的位置并不敏感。为了提高热循环性能,必须减少焊点、元件和基板之间的CTE失配。

图1. 测试板的封装位置

图2. 球格子阵列片状规模封装框图

图3. 落体试验的失效分析.

图4. 弯曲试验失效分析

图5. 热循环试验失效分析

图6 CSP的碰撞寿命预测模型

表1.热机械材料特性

|